Lastre compatte di policarbonato non protetto U.V.

| Trasmissione della luce | |

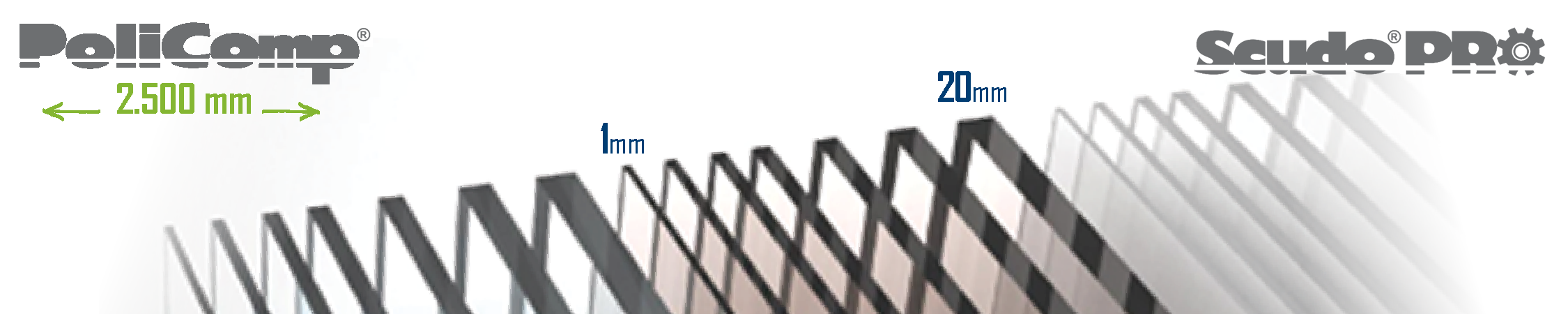

| Unico impianto con produzione di larghezza fino a 2.500mm | |

| Resistenza agli urti | |

| Spessore massimo 20mm | |

| EN 13501-1 EuroClass B-s2 d0 [sp. 6mm] | |

| EN 13501-1 EuroClass B-s1 d0 [sp. da 2 a 5mm] | |

| Lastre senza protezione UV | |

| Prodotto e pelabile protettivo appositi per lavorazioni a fresa e CNC | |

| Versione super sottile da 1mm Scudo Thin per la massima flessibilità | |

| EN 13501-1 Class1 [sp. da 8 a 12mm] |

| SPESSORE | mm | 0.75 | 1 | 2 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 15 | 20 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Larghezza | mm | 1000 | 1000 | 2050-2500 | 2050-2500 | 2050-2500 | 2050-2500 | 2050-2500 | 2050-2500 | 2050-2500 | 2050-2500 | 2050-2500 | - |

| Lunghezza | mm | 2050 | 2050 | 6100 | 6100 | 6100 | 6100 | 6100 | 6100 | 6100 | 6100 | 6100 | - |

| Massa areica | Kg/m² | 0,9 | 1,2 | 2,4 | 3,6 | 4,8 | 6 | 7,2 | 9,6 | 12 | 14,4 | 18 | 24 |

| Peso vetro | Kg/m² | - | - | 5 | 7,5 | 10 | 12 | 15 | 20 | 25 | 30 | - | 50 |

| Trasmittanza termica Uhor | W/m² | 5,8 | 5,7 | 6,7 | 6,5 | 6,3 | 6,1 | 5,9 | 5,6 | 5,3 | 5 | 4,7 | - |

| Trasmittanza termica Uver | W/m² | - | - | 5,6 | 5,4 | 5,3 | 5,1 | 5,0 | 4,8 | 4,5 | 4,3 | 4,1 | - |

| Trasmittanza termica vetro | W/m²K | - | - | 5,87 | 5,82 | 5,8 | 5,77 | 5,71 | - | - | - | - | |

| Isolamento acustico | dB | - | - | 25 | 26 | 27 | 28 | 29 | 31 | 33 | 34 | 36 | - |

| Trasmissione luminosa cristallo | τv | 91 | 91 | 90 | 89 | 88 | 87 | 86 | 85 | 83 | 79 | 77 | - |

| Trasmissione luminosa bronzo | τv | - | - | 65 | 61 | 47 | 43 | 34 | 27 | 20 | 15 | - | - |

| Trasmissione luminosa azzurro | τv | - | - | 68 | 62 | 57 | 52 | 47 | 41 | 40 | 39 | - | - |

| Trasmissione luminosa opale | τv | - | - | 47 | 36 | 34 | 27 | 18 | 15 | 13 | 11 | - | - |

| Trasmissione luminosa verde | τv | - | - | 83 | 79 | 75 | 71 | 67 | 59 | 53 | 48 | - | - |

| Trasmissione luminosa grigia | τv | - | - | 78 | 72 | 64 | 56 | 55 | 45 | 39 | 33 | - | - |

Le lastre Policomp ® e Scudo ® possono essere lavorate meccanicamente a freddo, mediante taglio, piegatura e foratura, con attrezzature standard ad alta velocità. Si consiglia di evitare gli intagli che influiscono in modo negativo sulle caratteristiche meccaniche del policarbonato.

| TAGLIO | Sega circolare | Sega nastro | Fresa |

| Angolo di spoglia | 20° - 30° | 20° - 30° | 20° - 30° |

| Angolo d'inclinazione | 15° | 0,5° | 0° - 5° |

| Velocità di taglio (m/min) | 1.800 - 2.400 | 600 - 1000 | 100 - 500 |

| Velocità di alimentazione (m/min) | 19 - 25 | 20 - 25 | 0,1 - 0,5 |

| Distanza tra i denti dell'ingranaggio (mm) | 2 - 5 | 1,5 - 2,5 | - |

Per l’incollaggio delle lastre in policarbonato compatto devono essere utilizzati esclusivamente adesivi neutri e compatibili al policarbonato.

Le lastre Policomp ® e Scudo ® possono essere forate con trapani standard. Al fine di evitare il danneggiamento delle lastre durante la loro lavorazione, si consigliano le seguenti prescrizioni: Il foro deve trovarsi ad una distanza minima dal bordo della lastra pari a 1,5 x il diametro del foro; non utilizzare olio da taglio; utilizzare filettature di fissaggio qualora non vi siano altre alternative; in seguito all’intaglio la lastra potrebbe rompersi.

| Parametro | Valore |

| Angolo di spoglia α | 5° - 8° |

| Angolo della punta ψ | 90° - 130° |

| Angolo d'elica β | ˜ 30° |

| Angolo d'inclinazione γ | 3° - 5° |

| Velocità di taglio | 10-60 n/min |

| Avanzamento punta | 0,1-0,5 mm/giro |

Prima di procedere alla termofor- matura, togliere le pellicole protettive e prescaldare a 120°C, per eliminare l’umidità assorbita. si consiglia l’utilizzo di forni a circolazione d’aria con controllo della temperatura. L’aria deve circolare fra le lastre. L’immagazzinamento in un luogo asciutto, consente di ridurre di un terzo il tempo di preriscaldamento in un forno. Poichè il riassorbimento dell’umidità ha inizio quando la temperatura della lastra asciutta scende al di sotto dei 100°C, la termoformatura deve avvenire subito dopo l’essicazione. Per la piegatura a caldo si consiglia una temperatura compresa fra i 155°C ed i 165°C.

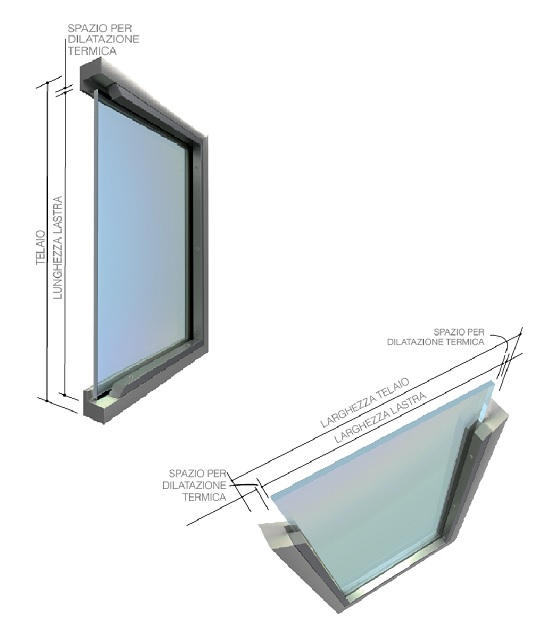

Le lastre in policarbonato compatto possono essere installate nella maggior parte delle strutture e dei telai in PVC, legno, acciaio ed alluminio. Il telaio deve mantenere fissa la lastra, consentendo, nel contempo, la possibilità della stessa di dilatarsi. La scelta dello spessore della lastra, si definisce in base ai valori di carico richiesti. In relazione alle dimensioni della lastra, dalla tabella A, si determina l’area effettiva, e quindi lo spessore. Dalla tabella B, si determina in base alle dimensioni della lastra (AREA) ed al valore di portata richiesto, lo spessore della lastra da utilizzare. I valori riportati nella tabella B (in pressione e depressione) sono definiti considerando le lastre fissate su quattro lati, con un valore massimo di flessione (freccia) pari a 50mm.

Una particolare attenzione deve essere rivolta durante il taglio delle lastre, affinchè vi sia uno spazio sufficiente per la dilatazione termica, evitando tensioni sul materiale. La tolleranza deve essere presente sia nella larghezza, che nella lunghezza. In base alle dimensioni dei telai, dalla tabella a fianco si riporta il valore per la rifilatura delle lastre per permettere l’espansione termica delle lastre. L’innesto del bordo deve avere una profondità sufficiente per consentire l’espansione del materiale, ed evitare che la lastra esca dal telaio.

| TELAIO (mm) | Rifilitura lastra (mm) |

| 300 - 1.000 | 3 |

| 1.000 - 1.300 | 4 |

| 1.300 - 1.700 | 5 |

| 1.700 - 2.000 | 6 |

| 2.000 - 2.300 | 7 |

| 2.300 - 2.700 | 8 |

| 2.700 - 3.000 | 9 |

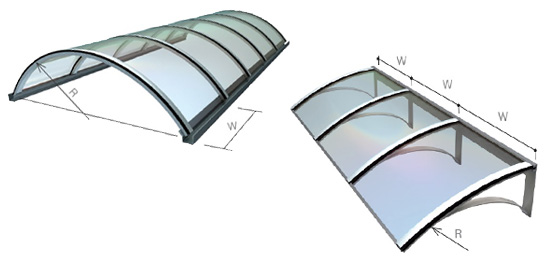

Policomp® si presta ottimamente alla realizzazione di strutture integrali ad arco (tipo tunnel). Il raggio minimo di curvatura sarà pari a 150 volte lo spessore della lastra. La scelta dello spessore della lastra, dipende oltre che dal raggio di curvatura R, anche dalla larghezza della lastra W. La lunghezza L, deve essere sempre maggiore della larghezza W.

Esempio:

Spessore della lastra: 3 mm

Raggio min. = 3 x150= 450mm

Profilo superiore in Al anodizzato con vite a vista

Profilo inferiore in Al anodizzato per spessori 2÷12 mm

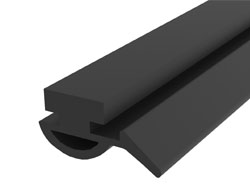

Guarnizione a palloncino

Profilo distanziale intermedio con TT

Copri profilo in Al

Profilo superiore in Al anodizzato con vite nascosta

Tappo di chiusura in PC grigio